Factory Introduction

工場紹介

九星飲料工業は、昭和42年より受託生産(OEM)事業を開始しました。

OEM事業とは、受託生産という製造形態での事業で、お客様から生産依頼を受け、その内容に応じて製造を行う形態を言います。

九星飲料工業では熟練の経験と技で、お客様の依頼に際し、設備や技術等の条件を整え、日々変化する市場に対応すべく、納得のいく製造計画と、製品の提供を常に意識し努力を重ねています。

品質管理の面でも高い評価を得ており、清涼飲料の製造に特化した経営を行っています。

工場概要

当工場は、西日本の中枢都市である福岡市に隣接する糸島市に立地し、

九州一円はもとより西日本地区中心に製品を供給しています。

背振山系からの豊富で良質な伏流水にも恵まれ、5ライン体制で多種多様な製品に対応が可能です。

| 工場名 | 九星飲料工業株式会社 伊都工場 |

| 所在地 | 〒819-1195 福岡県糸島市波多江字中川原100 |

| TEL/FAX | TEL:092-324-9999 / FAX:092-324-9900 |

| 操業開始 | 2002年3月 |

| 敷地面積 | 124,000㎡ |

| 営業許可 | 清涼飲料水・菓子・乳酸菌飲料・乳製品・酒類製造 |

| ISO | 【ISO9001】2015年版認証取得済 |

| FSSC | 【FSSC22000】認証取得 |

| 酒類製造免許 | リキュール類 |

| JAS | 果実飲料・炭酸飲料 |

| 製造品目 | 各種茶系飲料、各種ホットパック飲料、各種炭酸飲料 ゼリー飲料、アルコール(リキュール類)等 |

| 対応パッケージ | Aライン PET 280ml~2L(炭酸・ホットパック兼用) |

| ライン能力 | Aライン 600bpm(本/分)(小型) |

第2配送センター(11号、12号倉庫)概要

| 住所 | 福岡県糸島市波多江43-1 |

| 敷地面積 | 38,025㎡ |

| 建築面積 | 23,290㎡(2棟) |

| 最大保管箱数 | 120万箱 |

| 投資額 | 約22億円(土地、造成、建築、太陽光発電) |

| 稼働開始日 | 2024年3月15日より |

Quality Management

品質管理

消費者の皆様に安全で安心な製品をお届けするため、様々な検査を行っています。

原料水のもととなる脊振山系、雷山の伏流水を汲み上げた井戸水(源水)をはじめ、原料水として使用する水を検査し、小さな変化も傾向管理しています。

お客様の求める高品質な製品づくりのため、検査方法についてもお客様の要求にあった手順や方法を採用し、お客様の目線に合わせて、検査の対応が出来るように心掛けています。

また、検査担当者の測定誤差をなくすため、手順を細かく決め全員で検査精度の向上に努めています。

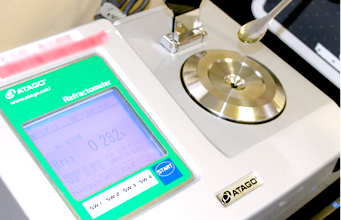

理化学検査

はじめの原料の受入検査から出来上がった製品の最終検査まで数多くの厳しい検査を行い合格した製品のみが出荷されます。

その検査の項目の中で、調合工程の中味液の分析は精密機器で検査し基準値内であることで、正常に工程が進んでいるかを確認し、異常のないことをと判断した上で次工程に進めます。

また、製造中には一定時間毎に内容量検査や巻締検査(容器とキャップが適正に密封されていること及びキャップの開け閉めに異常がないか)を実施しています。

これまでに積み重ねてきた測定データは傾向管理されており、よりよい製品づくりのため役立てています。

また、食物アレルゲン物質の簡易検査を行い、消費者の皆様に安全で安心して飲用していただける製品づくりを目指しています。

微生物検査

製造している製品及び原料や使用水などの微生物検査を行っています。

製品ごとに定めた基準値内に収まっているかの確認を行い、確実に安全な商品のみを出荷する仕組みとなっています。

主に衛生指標菌と呼ばれる生菌数や大腸菌群などや食中毒菌(黄色ブドウ球菌など)の微生物検査を行うことで、食品の危害防止や品質管理に努めています。

また、製造現場を定期的に環境微生物の検査することで適切な洗浄・殺菌が行われていることを確認し安全な製造環境を維持しています。

官能検査

官能検査は人の五感を使って検査を行います。

中味液の味をただ味わうだけではありません。

製品の外観や中味液の色調や性状を目で見て、キャップを開けるときの音を聞いて、製品を触って怪我するような異常がないか検査するものも官能検査です。

現在、さまざまな技術が発達していますが、官能検査において人に勝るものはありません。

理化学検査や微生物検査では検出できないわずかな違いを発見し不合格になることもあります。

ただし、人の五感を使って行う検査のため、検査する感度には個人差があります。

そのため私たちは日々訓練を行い検査感度を高め、試験に合格した人を検査員として資格認定し検査を実施しています。

Production Flow

生産の流れ

Flow 01

受入・計量

原料や資材を受入れ、事前準備を行う工程

受入れでは、原料・資材の名称や数量、使用期限が切れていないか、外装に異常がないかなどを細かくチェックします。

そのチェックに合格したものを受入れ、製造を開始する前に計画されている製造数量に合せて準備を行います。

中味液を作る工程

お客様から指定された配合・処方、製造方法に従い、中味液を調合します。

お茶やコーヒーは原料の茶葉や珈琲豆から抽出します。

また、砂糖や酸味料、果汁やエキス、フレーバー等の原料を混ぜ併せてシロップと呼ばれる濃縮された原液を作るものもあります。

調合タンクは大きいもので30,000Lのサイズがあり、1度の調合で500ml入りの清涼飲料水が約60,000本製造出来ます。

Flow 03

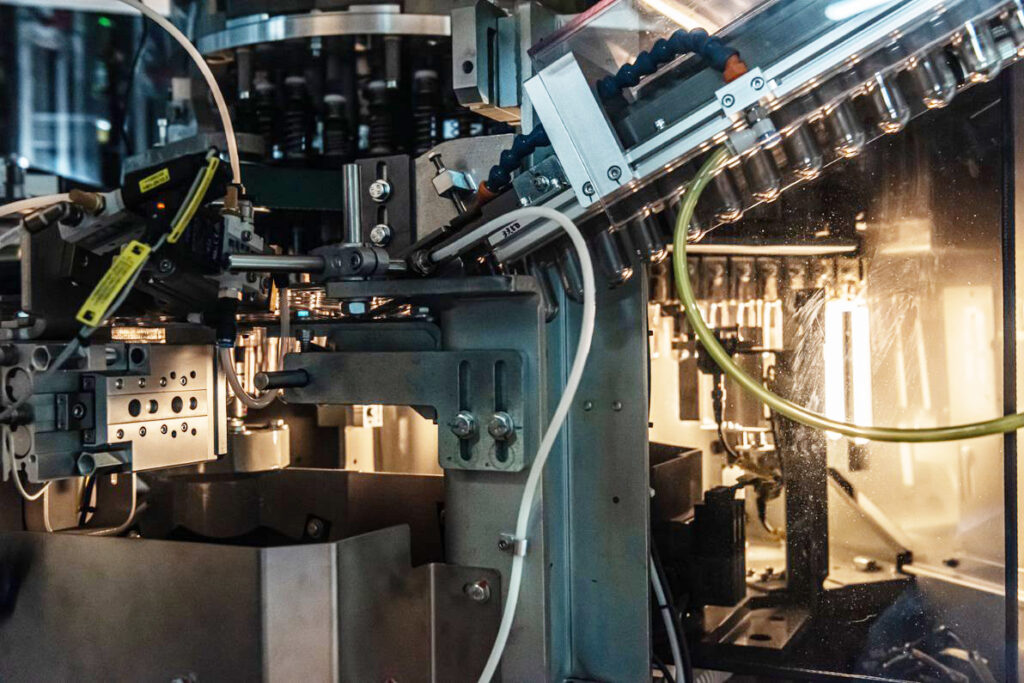

ブロー成型

炭酸用のペットボトルを作る工程

プリフォーム(試験管状のペット樹脂)をヒーター(近赤外線ランプ)で加熱し柔らかくします。

その後、金型(ボトルの形状に彫られた型)に挿入し、延伸ロッドと呼ばれる棒で垂直方向に伸ばしながら、加圧された空気(高圧エアー)を吹き込み膨らませます。

九星飲料では2014年に導入し、ペットボトルを内製することで輸送コストの低減、さらには炭酸用の軽量ボトルの採用に成功しました。

九星飲料のブローボトルの底には★(スター)マークがあります。

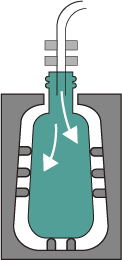

容器に中味液を詰める工程

クリーンルームと呼ばれる部屋で容器に中味液を詰めてキャップを巻きます。

調合された中味液は指定された条件で殺菌を行います。

殺菌された中味液は充填時に室内の空気に触れるため、中味液を汚染させないようにクリーンルームには十分な手洗いを行い、専用の服・帽子・靴・手袋・マスクを着用し入ります。

他の製造エリアよりも厳しい衛生管理を行っています。

製品の最終仕上げを行う工程

充填された製品は、コンベアで包装工程へ運ばれます。

包装工程ではラベルの装着、賞味期限の印字、箱詰めなどを行います。

その際、いくつもの検査機を通り合格したものだけが製品となります。

ラベルや印字の不良は、製品回収に直結する重大なトラブルの1つですので、各単体機械の設定には細心の注意を払っています。

Flow 06 保管・配送

Flow 06

保管・配送

製品の保管と出荷の手配を行う工程

箱詰めされた製品は指定のパレットに指定された積み方(パターン)に機械で積み付けます。

パレットに積み付けられた製品は製品倉庫で保管され出荷判定を待ちます。

製品の検査結果と製造工程の異常の有無を確認し、最終的に工場長が出荷の合否を判定します。

判定が合格となり、出荷が可能となります。